全球首個(gè)全自主運(yùn)行工廠系統(tǒng)FAP實(shí)現(xiàn)產(chǎn)業(yè)化落地,流程工業(yè)“自主時(shí)代”迎來破曉時(shí)刻

全球首個(gè)全自主運(yùn)行工廠系統(tǒng)FAP實(shí)現(xiàn)產(chǎn)業(yè)化落地,流程工業(yè)“自主時(shí)代”迎來破曉時(shí)刻

隨著全球制造業(yè)邁向高質(zhì)量發(fā)展新階段,流程工業(yè)作為實(shí)體經(jīng)濟(jì)的根基,其穩(wěn)定、高效與安全運(yùn)行的重要性日益凸顯。為系統(tǒng)性地提升生產(chǎn)效能與產(chǎn)業(yè)韌性,行業(yè)對(duì)智能化變革的探索正持續(xù)深化。在此背景下,工業(yè)AI的領(lǐng)跑者——中控技術(shù),給出了自己的答案:重磅推出基于時(shí)間序列大模型TPT(Time-series Pre-trained Transformer)與通用控制系統(tǒng)UCS(Universal Control System)深度協(xié)同的全自主運(yùn)行工廠系統(tǒng)FAP(Fully Autonomous Plant)。該系統(tǒng)的首個(gè)產(chǎn)業(yè)化應(yīng)用落地于湖北宜昌興發(fā)集團(tuán)旗下的湖北興瑞硅材料有限公司(以下簡(jiǎn)稱“湖北興瑞”)。目前,能夠自主感知異常、分析決策并精準(zhǔn)執(zhí)行調(diào)控的FAP系統(tǒng),已成功接管復(fù)雜的氯堿生產(chǎn)全流程。這不僅標(biāo)志著中國(guó)流程工業(yè)從自動(dòng)化向自主運(yùn)行的關(guān)鍵跨越,更代表著中國(guó)在工業(yè)人工智能領(lǐng)域?qū)崿F(xiàn)的重要突破。

作為全球首個(gè)全自主運(yùn)行工廠系統(tǒng),F(xiàn)AP正在重新定義化工生產(chǎn)的運(yùn)行模式。興發(fā)集團(tuán)氯堿車間主任費(fèi)信懷指出,傳統(tǒng)人工監(jiān)控模式高度依賴經(jīng)驗(yàn),即便最資深的工程師也難以保證每次決策都是最優(yōu)解,而FAP系統(tǒng)的應(yīng)用從根本上改變了這一困境。在項(xiàng)目實(shí)施中,F(xiàn)AP系統(tǒng)展現(xiàn)出卓越的應(yīng)用成效。改造后工廠定員由260人減至80人,而FAP系統(tǒng)成為生產(chǎn)團(tuán)隊(duì)中不可或缺的“第81號(hào)員工”。TPT大模型作為系統(tǒng)的“智慧大腦”,能在毫秒級(jí)參數(shù)波動(dòng)中捕捉潛在趨勢(shì),避免“機(jī)器幻覺”;UCS系統(tǒng)作為“神經(jīng)中樞”和“物理手腳”,實(shí)現(xiàn)了真正的“軟件定義控制”,使機(jī)柜空間減少90%、電纜成本降低80%、項(xiàng)目建設(shè)周期縮短50%。據(jù)測(cè)算,該項(xiàng)目節(jié)省線纜與施工成本超過4000萬元,整體生產(chǎn)效益提升1%-3%。興發(fā)集團(tuán)總工程師李永剛強(qiáng)調(diào):“FAP的應(yīng)用,標(biāo)志著我們實(shí)現(xiàn)了從自動(dòng)控制到自主運(yùn)行的根本性跨越。通過全廠協(xié)同優(yōu)化,高風(fēng)險(xiǎn)區(qū)域已實(shí)現(xiàn)無人化作業(yè),員工得以從現(xiàn)場(chǎng)操作中解放,轉(zhuǎn)向更具價(jià)值的創(chuàng)新工作。”

這一標(biāo)桿項(xiàng)目的成功實(shí)踐,不僅為興發(fā)集團(tuán)帶來了實(shí)質(zhì)性的經(jīng)濟(jì)效益,更引起了行業(yè)界的高度關(guān)注。近期,由中國(guó)石油和化學(xué)工業(yè)聯(lián)合會(huì)黨委常委、外資委主席兼秘書長(zhǎng)龐廣廉對(duì)話興發(fā)集團(tuán)總工程師李永剛、中控技術(shù)副總裁吳玉成,共同探討全自主運(yùn)行工廠系統(tǒng)FAP背后的深度合作故事與戰(zhàn)略思考,及其對(duì)中國(guó)流程工業(yè)整體競(jìng)爭(zhēng)力提升與行業(yè)智能化轉(zhuǎn)型發(fā)展的戰(zhàn)略意義。

在《智造對(duì)話》節(jié)目中,李永剛回顧了與中控技術(shù)二十余年的合作歷程。他從企業(yè)角度強(qiáng)調(diào),“這一合作推動(dòng)了裝置從基本自動(dòng)化逐步升級(jí)至自主控制和運(yùn)行,不僅讓我們親身感受到了中國(guó)控制系統(tǒng)技術(shù)的飛速發(fā)展,更實(shí)實(shí)在在地為企業(yè)帶來了人員精簡(jiǎn)、操控便捷、經(jīng)濟(jì)價(jià)值提升和本質(zhì)安全水平提高等多重效益。”他表示,目前通過TPT 2+UCS構(gòu)建的FAP系統(tǒng),已成功以幾個(gè)基礎(chǔ)化工和精細(xì)化工裝置作為示范,完整展現(xiàn)了從自動(dòng)化到智能化,再到AI驅(qū)動(dòng)自主化的演進(jìn)路徑。全自主運(yùn)行工廠系統(tǒng)FAP帶來的突破是全方位的:在安全上,實(shí)現(xiàn)了從“被動(dòng)應(yīng)對(duì)”到“主動(dòng)防御”的轉(zhuǎn)變,系統(tǒng)能實(shí)時(shí)監(jiān)測(cè)并毫秒級(jí)處置異常,安全事故率降低了80%。在效率上,裝置運(yùn)行穩(wěn)定性提升20%,非計(jì)劃停機(jī)減少90%,噸堿能耗再降5%,運(yùn)維人力成本降低了75%。這讓我們清晰地看到了“裝置現(xiàn)場(chǎng)無人化、生產(chǎn)設(shè)備自動(dòng)化、過程控制智能化、工廠管理數(shù)字化、經(jīng)營(yíng)決策數(shù)據(jù)化”的“五化”未來。

吳玉成則從技術(shù)供給端指出,興發(fā)集團(tuán)提供的真實(shí)場(chǎng)景和技術(shù)要求驅(qū)動(dòng)了中控技術(shù)從實(shí)際需求出發(fā)不斷迭代技術(shù)體系,從前些年探索“三無工廠”到現(xiàn)階段共同推動(dòng)工廠向自主化升級(jí),革新性地推出了以UCS和TPT 2為核心的技術(shù)體系。他強(qiáng)調(diào),這種“以實(shí)際需求牽引技術(shù)創(chuàng)新,再用成熟技術(shù)反哺產(chǎn)業(yè)升級(jí)”的模式,已成為行業(yè)智能化發(fā)展的卓越合作標(biāo)桿。針對(duì)FAP系統(tǒng)的技術(shù)內(nèi)核,吳玉成深入闡釋了TPT 2與UCS的代際突破。當(dāng)TPT 2與UCS深度融合,就構(gòu)成了FAP的“大腦”與“神經(jīng)中樞”。“感知層”由UCS與遍布裝置的傳感器協(xié)同,完成全量數(shù)據(jù)采集;“識(shí)別層”由TPT 2主導(dǎo),對(duì)數(shù)據(jù)進(jìn)行分析,識(shí)別異常和優(yōu)化空間;“決策層”是兩者協(xié)同,TPT 2生成策略,UCS進(jìn)行可行性驗(yàn)證;“執(zhí)行層”則由UCS毫秒級(jí)地將指令下發(fā)給執(zhí)行機(jī)構(gòu),形成一個(gè)完整的、無需人工干預(yù)的自主運(yùn)行閉環(huán),為產(chǎn)業(yè)落地應(yīng)用創(chuàng)造了全方位的顯著價(jià)值。

從行業(yè)發(fā)展視角看,F(xiàn)AP系統(tǒng)的價(jià)值已超越技術(shù)迭代層面,正在重構(gòu)工業(yè)創(chuàng)新模式與價(jià)值邏輯。龐廣廉在對(duì)話中引導(dǎo)雙方深入探討了人機(jī)協(xié)同對(duì)創(chuàng)新生態(tài)的重塑作用。吳玉成分析認(rèn)為,這種人機(jī)分工的深化“本質(zhì)上是將人類從低價(jià)值的重復(fù)性工作中徹底解放,聚焦于高價(jià)值的創(chuàng)新性工作”,使得工程師角色從“操作員”轉(zhuǎn)變?yōu)椤澳繕?biāo)設(shè)定者與監(jiān)督者”,推動(dòng)企業(yè)創(chuàng)新從依賴個(gè)人經(jīng)驗(yàn)的“手工作坊”模式,升級(jí)為“數(shù)據(jù)驅(qū)動(dòng)+模型支撐”的系統(tǒng)性創(chuàng)新。李永剛從企業(yè)實(shí)踐出發(fā),強(qiáng)調(diào)人員能力轉(zhuǎn)型是激活創(chuàng)新活力的關(guān)鍵,一線操作工轉(zhuǎn)型為“AI訓(xùn)練師”后,形成了“全員創(chuàng)新”氛圍,研發(fā)周期從過去一兩年縮短至幾個(gè)月,實(shí)現(xiàn)了從“實(shí)驗(yàn)室反復(fù)試錯(cuò)”到“模型模擬先行”的跨越。

對(duì)于未來化工廠的愿景,兩位實(shí)踐者給出了頗具啟發(fā)的展望。李永剛描繪道:“未來的化工廠,將是實(shí)現(xiàn)‘五化’的自主運(yùn)行體,人員只需設(shè)定目標(biāo),系統(tǒng)即可自主優(yōu)化生產(chǎn)、防控風(fēng)險(xiǎn),讓生產(chǎn)更安全、高效、綠色,工作更輕松。”吳玉成則展望了更宏大的產(chǎn)業(yè)圖景:“未來的智能化工新世界,是AI全面接管生產(chǎn)運(yùn)行全流程,工廠像‘有機(jī)體’一樣自主適應(yīng)市場(chǎng)與工藝波動(dòng),人類則聚焦于新材料、新工藝、新模式的創(chuàng)新,最終實(shí)現(xiàn)‘生產(chǎn)自主化、創(chuàng)新高效化、價(jià)值最大化’的產(chǎn)業(yè)新生態(tài)。”

全自主運(yùn)行工廠系統(tǒng)FAP的成功落地,不僅是中國(guó)流程工業(yè)從自動(dòng)化邁向自主化運(yùn)行的關(guān)鍵里程碑,更照亮了全球流程工業(yè)邁向“全自主運(yùn)行”的共通路徑。目前,該系統(tǒng)已從化工領(lǐng)域延伸至冶金、建材等行業(yè),并在海外市場(chǎng)啟動(dòng)應(yīng)用驗(yàn)證,展現(xiàn)出廣泛的跨行業(yè)適應(yīng)性與推廣潛力。作為中國(guó)自主研發(fā)并率先實(shí)現(xiàn)產(chǎn)業(yè)化的工業(yè)智能方案,F(xiàn)AP系統(tǒng)不僅體現(xiàn)了新質(zhì)生產(chǎn)力對(duì)傳統(tǒng)工業(yè)運(yùn)行邏輯的重塑,也推動(dòng)了系統(tǒng)向更自主、通用、易用的方向持續(xù)演進(jìn)。此刻,流程工業(yè)的“自主時(shí)代”正迎來它的破曉時(shí)刻——一個(gè)以人為本、機(jī)為所用、安全高效、持續(xù)進(jìn)化的工業(yè)新紀(jì)元正加速到來。

提交

CPCIC 2025 | 中控技術(shù)工業(yè)AI共促大會(huì)成功舉辦,以全自主運(yùn)行引領(lǐng)流程工業(yè)范式革命

工業(yè)具身智能落地興發(fā)集團(tuán),AI開始接管工廠

“2025工業(yè)具身智能TPT+UCS落地應(yīng)用成果展示大會(huì)”于湖北宜昌圓滿舉行

從“思考”到“執(zhí)行”:中控技術(shù)解碼“工業(yè)具身智能”

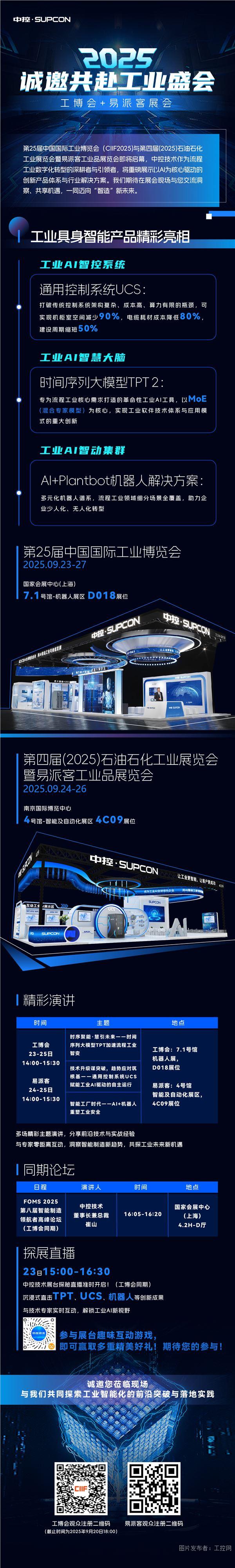

誠(chéng)邀參會(huì) | 中控技術(shù)亮相2025工博會(huì)、易派客工業(yè)品展覽會(huì)

投訴建議

投訴建議